Frenos Cerámicos PCCB

Frenos de Cerámicos Porsche 2007

¿¿ Frenadas Eternas ??

Presentados por Porsche como una de las novedades en el concept car Carrera GT que debutara hace unos años en París, los Ceramic Composite Brake desarrollados por la empresa alemana no tardaron en llegar a las líneas de producción.

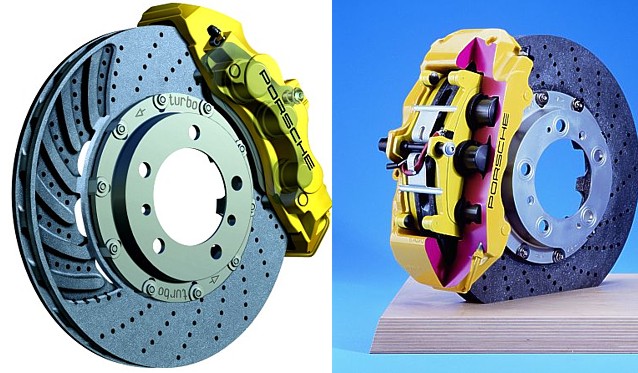

Los frenos cerámicos se denominan Porsche Ceramic Composite Brake (PCCB), que básicamente consiste en unos discos cerámicos dotados de conductos de autoventilación. El uso de este material ofrece una capacidad y una eficacia mayores, marcando un importante avance en la tecnología de los frenos.

Las ventajas de este nuevo sistema se concentran en su capacidad de repuesta sobre pavimentos húmedos o secos, sus propiedades antifading, la estabilidad en la frenada, el menor peso del conjunto y la larga vida de los discos. La eficiencia en el frenado, según los técnicos de Porsche, no podrá aprovecharse al máximo hasta tanto no se disponga de compuestos de caucho adecuados en los neumáticos y de un sistema ABS desarrollado específicamente para este tipo de discos. Los técnicos auguran un promisorio futuro para los frenos PCCB, pues pueden montarse en el sistema actual, sustituyendo los discos y las pastillas de freno, sin que sea necesario cambiar los pistones, el mecanismo de servo u otros componentes del equipo de frenos

El sistema PCCB proporciona una frenada más efectiva con un coeficiente de fricción más alto, una ventaja en caso de una frenada de emergencia, durante la cual no es necesario ejercer una mayor presión sobre el pedal del freno, ni requiere de ningún sistema de asistencia para lograr la máxima presión en fracciones de segundo. Esta eficiencia evita los riegos que se corren al efectuar una frenada a fondo con el sistema convencional, pues muchos conductores pisan al máximo el pedal al iniciar la frenada, pero la reducen en cuanto se activa el ABS, al creer que se ha logrado la máxima desaceleración.

Uno de los mayores enemigos que confrontan los frenos es la alta temperatura, lo cual no afecta os frenos PCCB. En la prueba “antifading”de Porsche, en la que se realizan 25 frenadas consecutivas desde el 90% de la velocidad máxima hasta los 100 kilómetros por hora, con una relación de desaceleración establecida de 8 m/sª. Después de la undécima frenada el coeficiente de fricción se mantiene en 0,45, una estabilidad que puede ser decisiva cuando se viaja a altas velocidades y es necesario detener totalmente el automóvil. Esta condición marca una diferencia notoria con los frenos convencionales, cuya efectividad disminuye a medida que aumenta la temperatura de los discos, lo cual debe ser compensado con una mayor presión sobre el pedal.

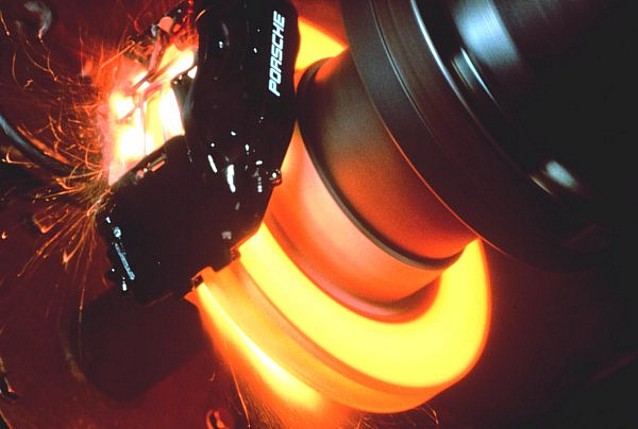

En las pruebas los discos cerámicos llegan a alcanzar temperaturas de hasta 800 grados, pero el calor se soporta sin mayores fatigas, pues los discos se “hornean” a más de 1.700 grados. Bajo estas condiciones los discos de fundición se dilatan y su superficie se ondula, impidiendo que las pastillas de freno se apoyen completamente sobre la superficie de los discos, provocando vibraciones en el volante, lo cual reduce el confort durante el manejo, pues las vibraciones se extiende hasta el tren delantero, provocando una sensación de desequilibrio.

Así mismo, los discos cerámicos soportan tan altas temperaturas debido al bajo peso de su material, que dispersa de un modo más eficaz el calor acumulado, y a los conductos de autoventilación envolventes de máxima eficacia en la ventilación interior, que es reforzada en las superficies de roce con la incorporación de taladros transversales, con lo cual se asegura un frenado más eficiente sobre pavimentos mojados que con los frenos convencionales, lo que se debe en parte a la alta densidad del compuesto de fibra orgánica, que no absorben tanta humedad como los sistemas convencionales. Porsche aplica en el sistema de frenos cerámicos el mismo diseño, más evolucionado, de los discos metálicos perforados.

Esta patente capitaliza las leyes físicas: la aplicación de los frenos en una carretera mojada hace que la humedad acumulada entre el disco y el forro de las pinzas se evapore de forma instantánea, lo que provoca una fina capa de vapor de agua entre ambos elementos de fricción que impide que el freno actúe con la máxima eficiencia, pero ello ha sido superado con los discos de frenos perforados, pues la aberturas hacen que se disperse el vapor de agua, de tal forma que los cilindros pueden transmitir a las pinzas toda la fricción que pueden aplicar sobre los discos.

En las ruedas delanteras los frenos tienen pinzas de seis cilindros y en las traseras la ya clásica disposición de cuatro pistones, los cuales son de diferentes diámetros para compensar el desgaste tangencial oblicuo. Una pieza termoaislante, cuyo factor de aislamiento es 2.5 veces más alto que el del titanio – utilizado en los monoplazas de Fórmula 1 – ubicada entre las pastillas y los cilindros de cada pinza, evita que las altas temperaturas lleguen hasta la liga de frenos. Las pinzas de aluminio utilizan el tradicional diseño “monobloc” de Porsche, con las pastillas montadas con pernos para prevenir la corrosión y la línea de conexión montada en el exterior para mantener el líquido de frenos a la temperatura adecuada.

Pese a que los discos cerámicos utilizados en el sistema de frenos del 911 Turbo – 350 mm – son mas grandes que los de fundición – 330 mm – , pesan 50% menos, debido a la menor densidad del material, lo que hace que el tren de rodaje pese 16,5 kilos menos.

Debido al sofisticado proceso de fabricación de estos discos, la producción de los mismos ha sido encomendada a la firma SGL Carbon, ubicada en Meitigen, Alemania. Esta empresa cuenta con una experiencia de más de cien años en los procesos de horneado de materiales a altas temperaturas. Su tarea va desde la selección de la fibra de carbono que se utiliza en el compuesto de la fibra con carburo de silicio hasta el acabado final de los discos. El proceso comienza con una mezcla en cantidades exactas de fibra de carbono y polímeros líquidos, entre ellos resinas, que forman un compuesto similar a un pegamento de fibra de carbono, que en moldes que ya tienen las forma de los discos incluyendo los circuitos de ventilación interiores, es sometida a una compresión térmica, que provoca el endurecimiento del polímero. Estos discos de fibra de carbono pasan a un horno de pirólisis, donde los componentes polímeros se transforman en carbono, durante esta cocción a más de 1.000 grados en una atmósfera de nitrógeno. Así se obtienen discos de fibra de carbono similares a los usados en la F1.

Seguidamente, y esto marca la diferencia, se pasa a la fase de silificación. La cantidad de silicio a aplicarse en el horno de alto vacío debe ser exacta, y se trata a una temperatura que supera los 1.420 grados, para llegar al punto de fundición de este material. A esta temperatura el silicio fluye como el agua y es absorbido por el disco de carbono como si fuera una esponja. Una vez frío, el disco es tan duro como el diamante, ofreciendo una alta resistencia a los impactos.

Estos discos son inmunes a la corrosión, por lo cual los componentes metálicos que incorpora Porsche en este sistema de frenos son de acero inoxidable. Con una duración que se estima supera los 300 mil kilómetros, quizás haya que cambiar primero de automóvil que de discos de frenos.

Si bien lo expuesto hasta el momento es cierto, la realidad es que los PCCB están aún lejos de ser el sistema de frenado que la teoría descrita nos hace creer. Antes de entrar en materia, es importante señalar el porqué de la disposición de las pinzas de freno.

En el tren delantero van en la parte de atrás del disco ligeramente caídas hacia abajo y en el tren trasero por delante del disco.

El motivo de esa disposición, es el de concentrar el peso lo más centrado y bajo posible, así como disminuir la fuerza centrífuga del giro de los discos.

Aprovechemos esta unidad de 997 GT3 con sólo 5.000 km y dos track days disputados que presenta ya problemas serios de frenada.

Aquí podemos observar el estado de las pastillas que deberían durar según nos comentaron unos 50.000 km…

Señalar que es imprescindible para realizar una conducción deportiva extrema o rodar en circuito utilizar un líquido de frenos que soporte mayor temperatura y montar unos latiguillos metálicos, por lo que procedemos al cambio de los mismos. Una primera vista de todos los componentes que vamos a necesitar para el trabajo, tenemos latiguillos blindados, arandelas de aluminio, químicos, un buen líquido de frenos tipo Super Blue Racing, pastillas Pagid específicas para discos cerámicos mejoradas,…..

Primeras valoraciones sobre el desgaste uniforme de la cerámica del disco, observamos que los orificios de ventilación están considerablemente obstruidos.

Retiramos las protecciones de la base de la pastilla donde se alojaran los amortiguadores de la misma…

Introducimos las pastillas nuevas conjuntamente con los chivatos de freno…

Una vez terminada la primera parte procedemos a higienizar todo el grupo de pinza, para ello utilizaremos un desengrasante altamente efectivo …

Detalle de la suciedad en el disco

A continuación procedemos a limpiar los orificios de cada disco con un útil específico…

Con aire comprimido procedemos a soplar todo el conjunto…

Listos! ahora vamos con los latiguillos trenzados..

Importante modificación en este modelo, imprescindible colocar esta arandela de aluminio para garantizar la unión del mismo latiguillo y su anclaje…

Insertamos cuidadosamente…

Por último un buen sangrado de frenos es la clave del éxito, de lo contario, nuestro gozo en un pozo…

Las primeras series de frenos cerámicos allá por el 2002 dieron muchos problemas en especial cuando se montaron el vehículos de altas prestaciones como los GT2 cuando se usaban en circuito y en altas exigencias de frenado. No duraban más de 3000 km. Y tanto las pastillas como los discos en muchos casos debían ser sustituidos con el consiguiente gasto económico que no olvidemos ascendían en aquella fecha a 6.000 euros un solo disco.

Posteriormente se mejoraron con un núcleo más denso aumentando su durabilidad dando menos problemas, pero sin estar a la altura de lo que cabía esperar.

Cierto es que para un uso “normal”, fuera de la pista los frenos PCCB suponen un avance tecnológico importante, y la sensación de frenada y mordida es superior, pero los propietarios de vehículos como los GT2 y GT3 dispuestos a desembolsar un extra de 9.000 euros quieren un aumento sustancial en las prestaciones, y sobre todo no tener problemas añadidos.

El ahorro de casi 20 kilos en masas no suspendidas es un aspecto importante en el comportamiento dinámico del coche lo que supone en competición un detalle indirecto de mejora que aportan los discos cerámicos.

En la actualidad los PCCB se están desarrollando con éxito en la Porsche Supercup, lo cual asegura una evolución satisfactoria esperando que en un futuro próximo se ofrezcan en los vehículos de serie con las mismas prestaciones y calidades y con un coste inferior.

En definitiva, el desembolso extra de 9.000 euros no justifica la mínima mejora en la frenada, más sensitiva que real y desde luego un gasto prescindible si lo que se pretende es un uso más racing que ir a velocidades legales por carretera.

Estamos seguros que este riguroso informe sobre los PCCB os resultará clarificador e interesante.

Agradecer a  su colaboración en este reportaje

su colaboración en este reportaje